- 行業(yè)解決方案

- 沖壓行業(yè)MES方案

- 精益組裝MES方案

- 注塑壓鑄MES方案

- 機加行業(yè)MES方案

- 封裝行業(yè)MES方案

- 彈簧智造MES方案

- 醫(yī)療行業(yè)MES方案

- 機器人行業(yè)MES方案

- ERP合作MES方案

- 線纜行業(yè)MES方案

客戶服務(wù)熱線

18025415958

立即體驗

申請試用,含硬件

![]() 當(dāng)前位置:首頁>企業(yè)動態(tài)>行業(yè)資訊

當(dāng)前位置:首頁>企業(yè)動態(tài)>行業(yè)資訊

文章出處:行業(yè)資訊 網(wǎng)站編輯: 樹字標(biāo)品MES 閱讀量: 發(fā)表時間:2020-10-13 21:57:13

總體設(shè)備效率(OEE)是衡量生產(chǎn)效率的首要標(biāo)準。了解有關(guān)如何計算OEE,六大損失,OEE收益等的信息。

總體設(shè)備效率(OEE)是用于評估制造商的操作使用效率的術(shù)語。換句話說,總體設(shè)備效率可幫助您發(fā)現(xiàn)運營中的問題,確定實際生產(chǎn)時間所占的百分比,并對其進行修復(fù),同時為您提供用于跟蹤進度的標(biāo)準化量規(guī)。衡量您的OEE的目標(biāo)是不斷改進。

如何使用總體設(shè)備效率(OEE)來衡量制造生產(chǎn)率

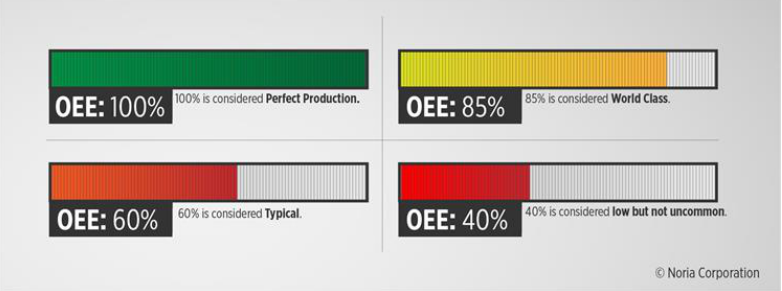

總體設(shè)備效率是一個有力的數(shù)字。它以大量提供大量信息,因此有多種方法可以使用OEE來衡量制造生產(chǎn)率。如果正確計算和解釋,它可以極大地提高您的產(chǎn)量。總體設(shè)備效率用作比較任何給定生產(chǎn)與行業(yè)標(biāo)準,內(nèi)部設(shè)備或在同一設(shè)備上工作的其他班次的基準。標(biāo)準OEE基準如下:

· OEE分數(shù)達到100%被認為是完美的生產(chǎn),這意味著您僅在不停機的情況下盡快制造出高質(zhì)量的零件。

· 對于離散制造商來說,OEE分數(shù)達到85%是世界一流的,這是一個長期追求的目標(biāo)。

· 離散制造商的OEE分數(shù)通常為60%,這表明有很大的改進空間。

· OEE分數(shù)40%被認為是低的,但對于剛剛開始跟蹤和改善性能的制造商來說并不罕見。在大多數(shù)情況下,可以通過易于應(yīng)用的措施輕松地改善低分。

總體設(shè)備效率不僅是管理人員的重要工具,而且對生產(chǎn)車間的員工也會產(chǎn)生重大影響。工廠車間指標(biāo)可以包括:

· 目標(biāo)-實時生產(chǎn)目標(biāo)

· 實際-實際生產(chǎn)數(shù)量

· 效率-目標(biāo)與實際的比率;領(lǐng)先生產(chǎn)或落后生產(chǎn)的百分比

· 停機時間-包括每個班次的所有計劃外停機時間,并實時更新。

在我們進一步討論整體設(shè)備效率之前,需要了解一些重要的術(shù)語。

· 充分的生產(chǎn)時間-減去所有損失后的生產(chǎn)時間

· 計劃生產(chǎn)時間-設(shè)備或系統(tǒng)預(yù)期生產(chǎn)的總時間

· 理想循環(huán)時間-制造一件零件所需的時間

· 運行時間-系統(tǒng)計劃生產(chǎn)并運行的時間

· 總計數(shù)-生產(chǎn)的所有零件的總數(shù),包括有缺陷的零件

· 良好的計數(shù)-生產(chǎn)的零件符合質(zhì)量控制標(biāo)準

· 優(yōu)質(zhì)零件-符合標(biāo)準且無需重做的零件

· 質(zhì)量-指不符合質(zhì)量控制標(biāo)準的制造零件,包括需要重新加工的零件。它的計算公式為:質(zhì)量=良好計數(shù)/總計數(shù)。

· 性能-考慮到生產(chǎn)中出現(xiàn)減速或短暫停頓的次數(shù)。OEE方面的完美性能得分意味著您的操作將盡快運行。計算公式為:性能=(理想循環(huán)時間x總計數(shù))/運行時間。

· 可用性-這考慮了計劃內(nèi)和計劃外的停工時間。完美的可用性得分意味著您的操作在計劃的生產(chǎn)時間內(nèi)一直在運行。計算方法為:可用性=運行時間/計劃生產(chǎn)時間。

在計算總體設(shè)備效率之前,重要的是在討論OEE時要指出效率和效率這兩個術(shù)語之間的差異。

有效性是指在生產(chǎn)周期結(jié)束時可以技術(shù)生產(chǎn)的產(chǎn)品與實際生產(chǎn)的產(chǎn)品之間的關(guān)系。例如,如果您的機器每小時可以生產(chǎn)100種產(chǎn)品,而只能生產(chǎn)80種產(chǎn)品,那么它的效率是80%。

但是,這并不能告訴我們機械的效率,因為我們沒有考慮達到80%效率所需的操作員數(shù)量,能源和材料等因素。例如,如果您的機器在一名雇員的情況下運行60%的效率,而在兩名雇員的情況下變?yōu)?5%的效率,則效率提高25%,但是根據(jù)人工,效率降低到50%。

有兩種主要的OEE計算方法:

· 計算簡單:計算OEE的最簡單方法是完全生產(chǎn)時間與計劃生產(chǎn)時間的比率。它看起來像這樣:OEE =(良好計數(shù)x理想周期時間)/計劃的生產(chǎn)時間。

· 首選計算:這種OEE計算是基于前面討論的三個OEE因素-可用性,性能和質(zhì)量(良好計數(shù))。它看起來像這樣:可用性x性能x質(zhì)量= OEE。這是首選的計算方法,因為您不僅會獲得OEE分數(shù)來表明您的工作狀況,而且還會得到三個數(shù)字(可用性,性能和質(zhì)量)來顯示造成損失的原因。

總體設(shè)備效率(OEE)的六大損失是什么?

實施OEE計劃的最大目標(biāo)也許是減少或消除基于機器或設(shè)備的生產(chǎn)力損失的最常見原因,這就是六大損失。這六個損失分為三個主要OEE類別(可用性,性能和質(zhì)量)。

能源效率 | 六大損失 |

可用性損失 | 設(shè)備故障 |

設(shè)置和調(diào)整 | |

性能損失 | 空轉(zhuǎn)和次要停止 |

降低速度 | |

質(zhì)量損失 | 工藝缺陷 |

產(chǎn)量降低 |

00001. 設(shè)備故障:這是計劃進行生產(chǎn)時未運行的設(shè)備,導(dǎo)致計劃外停機。機器故障,計劃外的維護停止和工具故障是常見的例子。

00002. 設(shè)置和調(diào)整:這是由于更換,機器和工具調(diào)整,計劃的維護,檢查以及設(shè)置/預(yù)熱時間而導(dǎo)致的生產(chǎn)停機。

00001. 空轉(zhuǎn)和輕微停止:有時稱為小停止,空轉(zhuǎn)和輕微停止是指設(shè)備在短時間內(nèi)停止運行。這可能是由卡紙,流動障礙,錯誤的設(shè)置或清潔引起的。這些問題通常由運營商解決。

00002. 降低的速度:降低的速度有時稱為慢循環(huán),是指設(shè)備以比理想的循環(huán)時間(最快的時間)慢的速度運行。由于不良的潤滑做法,不合格的材料和惡劣的環(huán)境條件,導(dǎo)致設(shè)備磨損或維護不良是造成速度降低的常見原因。

00001. 加工缺陷:這是指在穩(wěn)定生產(chǎn)期間制造的任何有缺陷的零件,包括報廢的零件和可以返工的零件。錯誤的機器設(shè)置以及操作員或設(shè)備錯誤是造成過程缺陷的常見原因。

00002. 降低產(chǎn)量:降低產(chǎn)量是指從啟動到達到穩(wěn)定生產(chǎn)為止的缺陷零件。像過程缺陷一樣,這可能意味著報廢的零件和可以返工的零件。產(chǎn)量降低通常發(fā)生在轉(zhuǎn)換,不正確的設(shè)置以及機器預(yù)熱期間。

實施總體設(shè)備效率策略是實現(xiàn)生產(chǎn)目標(biāo)的強大優(yōu)勢。通過實時調(diào)整制造流程,減少停機時間,增加產(chǎn)能,降低成本,提高質(zhì)量和提高效率,您可以采取主動的方法。讓我們看一下OEE的10大好處。

00001. 設(shè)備的投資回報率(ROI):公司在機械設(shè)備上進行了大量投資,因此,最大化此投資回報率非常重要。如果您可以使用OEE策略在相同的時間內(nèi)在同一設(shè)備上多生產(chǎn)15%的產(chǎn)品,那將極大地影響您的利潤。

00002. 提高競爭力:制造商始終努力減少生產(chǎn)過程中的損失,以實現(xiàn)最大的競爭力。使用OEE報告中的數(shù)據(jù)可以幫助您確定生產(chǎn)中的瓶頸或弱點,從而可以立即采取行動。

質(zhì)量和競爭力是密不可分的,OEE的質(zhì)量指標(biāo)可以幫助您確定生產(chǎn)中會導(dǎo)致報廢或返工的問題。

00003. 降低機械成本: OEE策略可幫助您了解設(shè)備的實際性能,從而了解設(shè)備是否有效運行。它還會提醒您可能會導(dǎo)致將來發(fā)生故障和維修的問題。總體設(shè)備效率使您可以預(yù)測潛在的機器故障,從而減少維護成本和停機時間。

00004. 最大限度地提高勞動力生產(chǎn)率:使用OEE可以了解為什么您會遇到操作員停機,顯示生產(chǎn)率數(shù)據(jù)并查明長時間的轉(zhuǎn)換或設(shè)置時間的原因。這樣的信息可以幫助您適當(dāng)?shù)胤峙滟Y源,確定發(fā)生產(chǎn)能過剩的位置并確定需要新員工的位置。

00005. 輕松可視化性能:總體設(shè)備效率強調(diào)可視性,使您可以可視化生產(chǎn)問題,而不必依賴于最佳猜測。通過將生產(chǎn)力損失的最大來源集中到一個百分點,每個人都可以看到正在起作用的地方以及需要改進的地方。

總部位于科羅拉多州科林斯堡的新比利時釀酒公司起初是一家小批量啤酒釀造廠,到2012年迅速成為美國第三大精釀啤酒廠(總體排名第八)。制造了受歡迎的啤酒,例如新比利時胖輪胎琥珀啤酒自身努力跟上需求,特別是在裝瓶方面。隨著釀造業(yè)務(wù)迅速達到產(chǎn)能,新比利時正努力確定裝瓶生產(chǎn)線的效率和效率低下。他們的目標(biāo)迅速轉(zhuǎn)向改善OEE。目標(biāo)如下:

· 利用更多的制造能力來提高啤酒廠的能力。

· 提高總體設(shè)備效率(OEE),以便生產(chǎn)出高質(zhì)量的產(chǎn)品,管理生產(chǎn)效率,并確保在計劃的停機時間,包裝更換和維護程序中生產(chǎn)線可用。

· 啤酒廠以滿負荷生產(chǎn)和雙箱生產(chǎn)。

新比利時在實現(xiàn)其OEE目標(biāo)方面面臨一些挑戰(zhàn)。它無法在各種設(shè)備的計劃外停機期間查看實時信息,從而導(dǎo)致速度降低;生產(chǎn)團隊不斷對某些資產(chǎn)的計劃外停機做出反應(yīng);而且裝瓶操作沒有能力預(yù)測能力,這將使他們能夠有效地將啤酒廠員工安排在某些區(qū)域,以幫助實現(xiàn)特定的生產(chǎn)目標(biāo)。

在過去的五年中,該啤酒廠實施了一系列制造自動化計劃,包括對其制造自動化軟件系統(tǒng)的升級,以幫助簡化裝瓶生產(chǎn)并挖掘最大潛力。經(jīng)過審核后,該啤酒廠很快意識到其現(xiàn)有生產(chǎn)線能夠每周生產(chǎn)294,000箱,但由于計劃內(nèi)和計劃外的停機時間,每周只能生產(chǎn)150,000箱。

這個問題,加上它仍然過時的手動數(shù)據(jù)記錄過程(涉及管理紙張生產(chǎn)日志和電子表格),在跟上啤酒廠面臨的生產(chǎn)水平時并沒有減少它。他們意識到,使用基于軟件的生產(chǎn)系統(tǒng)極大地幫助了管理各種啤酒混合物和包裝選項,并準確地管理了計劃內(nèi)和計劃外的停機時間。

其自動化系統(tǒng)還可以將收集到的大量數(shù)據(jù)放到上下文中,從而更易于分析和將其轉(zhuǎn)化為可操作的信息。整體生產(chǎn)情況的更大可見性導(dǎo)致對實際生產(chǎn)能力的真正了解,這有助于可預(yù)測的訂單履行。

最后,新比利時需要一種對計劃外停機時間做出更快反應(yīng)的方法。借助升級軟件的數(shù)據(jù),啤酒廠意識到需要將其維護團隊增加60%。他們增加了一個流程改進和分析團隊,對Kaizen流程的關(guān)鍵人員進行了培訓(xùn),并在Six Sigma中培訓(xùn)了其他團隊成員以 更快地對問題做出反應(yīng)。

新比利時需要一種有效的方式來收集,處理和分析數(shù)據(jù),以使其整體業(yè)務(wù)生產(chǎn)更好地受益。它對啤酒廠的OEE產(chǎn)生了重大影響:

· 在短短兩年多的時間內(nèi),OEE從45%上升到65%。

· 停機時間減少了50%以上。

· 計劃的運行時效率提高了25%到30%。

· 連續(xù)幾周的生產(chǎn)量達到了190,000至200,000箱,打破了記錄。

· 包裝區(qū)域的產(chǎn)能擴大到每年約130萬桶。

· 啤酒廠通過延遲資本投資來保持較低的運營成本。

我怎么知道OEE將為我的公司工作?

總體設(shè)備效率在制造單個零件的工廠(離散工廠)中很常見。但是,它也經(jīng)常在煉油廠中用于幫助確定實際產(chǎn)量。

如何獲得整個生產(chǎn)線的OEE分數(shù)?

獲得整個生產(chǎn)線OEE分數(shù)的最佳方法是在處理大部分工作的設(shè)備或特定機器上測量OEE。在非平衡生產(chǎn)線中,在約束點測量OEE。

轉(zhuǎn)換,預(yù)防性維護和午餐/休息時間是否會影響我的OEE分數(shù)?

轉(zhuǎn)換是六大損失(設(shè)置和調(diào)整)之一的一部分,應(yīng)包括在OEE中。預(yù)防性維護和午餐/休息時間也會影響您的OEE評分,因為它們會占用可用于生產(chǎn)的時間。例外情況包括在計劃內(nèi)的停機期間進行預(yù)防性維護,以及無論操作員是否休息,您的機器是否都能生產(chǎn)零件。

既然世界一流的OEE分數(shù)是85%,這應(yīng)該是我的目標(biāo)嗎?

不會。雖然85%是令人欽佩的基準,但大多數(shù)不熟悉OEE的制造商的OEE得分都低于50%。您應(yīng)該設(shè)定OEE目標(biāo),該目標(biāo)會隨著時間的推移(通常是三到五個月)而有所改善。

OEE和TEEP有什么區(qū)別?

總有效設(shè)備性能(TEEP)衡量如果工廠每周7天,每天24小時運行,您的工廠可以生產(chǎn)多少設(shè)備,而OEE則衡量計劃生產(chǎn)時間內(nèi)的生產(chǎn)率。

什么時間用于計算OEE?

由制造商決定,但是最常見的時間是一班制。其他時間范圍包括一份工作,一天或連續(xù)監(jiān)視。

輸入您的電話號碼,點擊通話,稍后您將接到我們的電話,該通話對您 完全免費 ,請放心接聽!